Die klassische Wertstromanalyse

Die Wertstromanalyse gehört zu den wichtigsten Methodenkompetenzen um eine Fertigung weiterzuentwickeln. Ein Experte analysiert mit den Prozessbeteiligten Schritt für Schritt den Materialfluss eines Wertstroms und nimmt u.a. die Dauer von Arbeitsschritten, Rüstzeiten, Liegezeiten, Transportzeiten auf. Es werden die Abhängigkeiten zwischen den Prozessschritten aufgenommen sowie beeinflussende Steuerungsgrößen wie z.B. die Losgrößen. Parallel werden auch die Informationsflüsse festgehalten, die für die Abwicklung der Fertigung als der Wertschöpfung notwendig sind. Hier handelt es sich um manuelle, oft papierbasierte Informationstransfers und die Verteilung von Informationen mittels IT-Systemen. Gerade Zweiteres wird seit vielen Jahren komplexer durch die Digitalisierung der Fertigung. So sind nicht nur Informationsströme von Mensch zu Mensch mittels IT-Lösungen wichtig, sondern auch Maschinen kommunizieren untereinander mittels IoT.

Diese Analyse erfolgt in der Regel in Workshops, Interviews und der Begehung der Fertigungsstrecke. So entsteht ein dokumentierter Prozess mit standardisierter Modellierungsmethodik. Bei der Aufnahme, insbesondere durch externe Experten, werden in Gesprächen schon häufig Problemstellungen erkannt und festgehalten. Verbesserungspotenziale werden häufig bereits während der Analyse durch standardisierte Symbole (z. B. Blitzsymbol) markiert. Innerhalb von ein bis drei Tagen entsteht durch intensive Zusammenarbeit ein vollständiges, standardisiertes Prozessmodell mit detaillierten Informationen und Potenzialen.

Wertstromdesign als Potenzialumsetzung

Im Anschluss werden die erhobenen Daten von Experten bewertet und mit gängigen Produktionssystemen verglichen. Insbesondere die bereits erkannten Potenziale aus der Analyse werden tiefergehend beleuchtet und bewertet. Aus dieser Analyse entsteht eine Liste von Potenzialen mit unterschiedlicher Gewichtung, die vom Fabrik- bzw. Fertigungslinienplaner aufgenommen und in ein neues Wertstromdesign überführt werden. So entstehen ein neues Fabriklayout, optimierte Prozessstrecken, verbesserte Fertigungs- und Montageschritte, neue Verantwortlichkeiten, veränderte Abläufe, transparentere Informationsflüsse, passende Softwarefunktionalität usw. Der Gesamtplan lässt sich in Maßnahmen- oder Projektpläne überführen.

Stärken der klassischen Wertstromanalyse

Die klassische Wertstromanalyse als Methode verbirgt viele Stärken, die genutzt werden können, egal ob ein ziehendes, selbststeuerndes oder ein push-orientiertes, planungsintensives Produktionssystem installiert ist. Die Stärken lassen sich wie folgt zusammenfassen:

- Ganzheitlicher Überblick: Erfasst den gesamten Material- und Informationsfluss entlang der Wertschöpfungskette.

- Identifikation von Verschwendung: Macht Engpässe, Liegezeiten, unnötige Transporte und Doppelarbeiten sichtbar.

- Transparenz schaffen: Visualisiert Prozesse, Abhängigkeiten und Verantwortlichkeiten – leicht verständlich für alle Beteiligten.

- Schnelles Aufdecken von Verbesserungspotenzialen: Bereits im Analyseprozess entstehen konkrete Hinweise auf Optimierungsmöglichkeiten.

- Fördert bereichsübergreifende Zusammenarbeit: Bringt Mitarbeitende aus Produktion, Planung, Logistik und IT an einen Tisch.

- Basis für strategische Entscheidungen: Liefert die Grundlage für fundierte Investitionen, Automatisierung oder Digitalisierungsschritte.

- Standardisierte Methodik: Vergleichbarkeit und Wiederverwendbarkeit durch normierte Symbole und Prozessmodelle.

- Einfacher Einstieg in Lean-Management: Besonders geeignet als Startpunkt für kontinuierliche Verbesserungsprozesse (KVP).

- Digital erweiterbar: In Kombination mit IoT, MES oder KI lassen sich Echtzeitdaten einbinden und Prozesse dynamisch überwachen.

Softwareprodukte für die klassische Wertstromanalyse

Es gibt zahlreiche Softwarelösungen auf dem Markt, die in drei Kategorien aufgeteilt werden können:

| Kategorie | Tool | Kurzbeschreibung | Schwerpunkt / Besonderheiten |

| Spezialisierte VSM-Tools | iGrafx Value Stream Mapping | Intuitives Tool zur Modellierung von Wertströmen mit Lean-Fokus | Integration von Prozessoptimierung |

| Lucidchart / Miro / Visio (mit VSM-Vorlagen) | Visuelle Plattformen mit Vorlagen für Wertstromanalysen | Ideal für erste digitale Ansätze | |

| LeanIX Value Stream Management | Nutzt Wertstromdenken in der IT und Softwareentwicklung | Besonders für digitale Transformationsprojekte geeignet | |

| Produktionsnahe MES-/Analysetools | mLean / VSM360 | Kombination klassischer VSM mit digitaler Datenerfassung aus der Produktion | Nähe zur Produktion, einfache Implementierung |

| Toolify VSM | Webbasiertes Tool für digitale VSM inkl. Zeitaufnahme und automatisierter Auswertung | Zeitdatenintegration, einfache Bedienung | |

| VISTALOGIC Value Stream Designer | Modellierung von Ist-/Soll-Prozessen mit ERP-/MES-Datenintegration | Tiefe Integration in bestehende Systeme | |

| Datenbasierte & KI-gestützte Lösungen | Celonis (Process Mining) | Analyse echter Prozesse auf Basis von ERP-Daten | Nicht spezifisch für VSM, aber mächtig für Optimierungen |

| Symestic / Guardus MES | MES-Systeme mit Analysefunktionen für kontinuierliche VSM | Integration von Echtzeitdaten und Prozessdaten | |

| Kepware + Power BI | Kombination aus IoT-Datenanbindung (Kepware) und Datenvisualisierung (Power BI) | Erstellung digitaler Zwillinge |

Diese Tools bieten einen Einstieg von der Modellierung der Prozesse bis hin zur tiefgehenden Auswertung von Daten in produktionsnahen IT-Systemen. Sie unterstützen die Wertstromanalyse in verschiedenster Weise, sind aber im eigentlichen Sinne nicht eigenständig und können daher keine digitalisierte Wertstromanalyse abbilden.

Was ist eine digitale Wertstromanalyse?

Die klassische Wertstromanalyse birgt bereits viele Stärken, kann bei Digitalisierungsprojekten unterstützend sein, aber ist selbst in Ihrer Methode nicht digitalisiert. Sie ist immer nur eine Zeitpunktbetrachtung zum jeweiligen Workshoptermin und aufgrund der Komplexität der Realität fast immer nur ein Ausschnitt eines Wertstroms bspw. bezogen auf eine Produktgruppe oder einen Teilprozess.

Die Wunschvorstellung ist die vollständige Digitalisierung des Wertstroms (Grundgedanke von Industrie 4.0) gekoppelt mit den Analyseansätzen der klassisches Wertstromanalyse. Dies ist nur möglich, wenn der gesamte Ansatz neu überdacht wird.

Die digitale Wertstromanalyse setzt im Echtzeitbetrieb an und nimmt alle notwendigen Prozessdaten im laufenden Betrieb auf. Sie führt sofort eine Wertstromanalyse durch. Der Fokus liegt auf der Bewegung der Materialien und Zeiten in den wertschöpfenden Prozessen. Hierfür werden zwei Ansätze miteinander verbunden:

- Echtzeitsteuerung einer Produktion

- Echtzeitauswertung des Wertstrom

Was ist eine Echtzeitsteuerung?

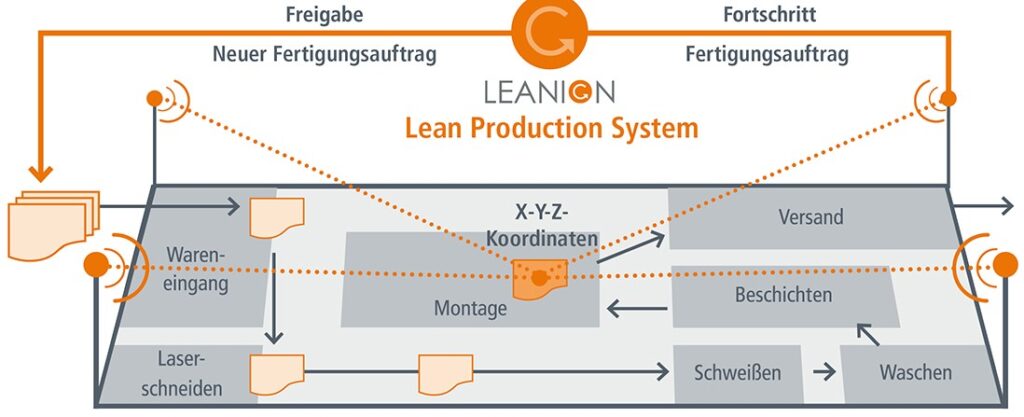

Die Idee der Echtzeitsteuerung basiert auf einer Forschungsinitiative der Hochschule Landshut in 2012 mit dem Projekt LOS1, in dem alle wichtigen Statusinformationen von Materialflüssen im Fabriklayout angezeigt werden. Die Grundidee ist nicht das x-te Dashboard, Ampelzeichen oder Statusliste zur Verfügung zu stellen, sondern steuerungsrelevante Informationen werden direkt an der Stelle des Geschehens in einer Fabriklandkarte visualisiert.

Hierzu wird eine Technologie benötigt, die bewegliche Objekte in Echtzeit orten kann – ein sogenanntes RTLS Realtime Location System. Folgende Technologie werden hierzu eingesetzt:

| Technologie | Ortungs-genauigkeit | Reichweite | Kosten | Vorteile | Nachteile | Typische Anwendungen |

| RFID (passiv) | 1–5 Meter | Bis zu 10 m | Gering | Kostengünstig, keine Batterie | Geringe Reichweite, kein aktives Tracking | Logistik, Zugangskontrolle |

| RFID (aktiv) | < 1 m – 10 m | Bis zu 100 m | Mittel | Echtzeitfähig, größere Reichweite | Batteriewechsel nötig, höhere Kosten | Lagerverwaltung, Sicherheit |

| Bluetooth Low Energy (BLE) | 1–3 Meter | Bis zu 50 m (Innen) | Gering – Mittel | Weit verbreitet, energiesparend | Signalstörungen, geringere Genauigkeit | Indoor-Navigation, Retail-Tracking |

| Wi-Fi | 5–15 Meter | Bis zu 100 m (Innen) | Mittel | Nutzung vorhandener Infrastruktur | Geringe Genauigkeit, Interferenzen | Bürogebäude, Krankenhäuser |

| Ultra-Wideband (UWB) | < 30 cm | Bis zu 100 m | Hoch | Sehr präzise | Teuer, Infrastruktur aufwändig | Fertigung, Robotik, Krankenhäuser |

| Infrarot (IR) | < 1 m | Sichtlinie erforderlich | Gering – Mittel | Sehr genaue Positionsdaten | Sichtlinie notwendig | OP-Säle, Meetingräume |

| ZigBee | 1–5 Meter | Bis zu 100 m | Mittel | Mesh-fähig, energieeffizient | Niedrige Datenrate, wenig verbreitet | Industrieautomation |

| GPS (nur Outdoor) | 2–5 Meter | Global | Mittel | Global verfügbar, hohe Genauigkeit im Freien | Kein Empfang in Gebäuden | Flottenmanagement, Baustellen |

| Computer Vision (Kameras) | < 1 m | Raum-abhängig | Hoch | Präzises Tracking mit Bilddaten | Datenschutzbedenken, hohe Infrastruktur-kosten | Smart Retail, Sicherheitsüber-wachung |

| Wirepas Mesh | 1–5 Meter (typisch) | Skaliert (Mesh-Netz) | Gering – Mittel | Skalierbar, stromsparend, dezentrale Architektur, keine Gateways nötig | Geringere Genauigkeit als UWB, neue Technologie | Lagerlogistik, Industrie, Smart Buildings |

Die Echtzeitsteuerung lokalisiert mit Hilfe dieser Technologien die einzelnen Auftragsobjekte, wie z.B. Behälter, Einzelmaterialien, logistische Objekte, wie z.B. Gabelstapler, Routenzug oder andere bewegliche Engpass-Ressourcen wie z.B. Werkzeuge, Prüfmittel.

Die zu trackenden Objekte werden mit dem jeweiligen Tag verheiratet und so ist die Lage und jegliche Bewegung in Echtzeit aufgenommen. Die zu verwendende Technologie hängt vom Genauigkeitsgrad und der Ortungshäufigkeit ab. In der Praxis kommen vor allem UWB aufgrund der Genauigkeit und Häufigkeit sowie in Randbereichen BLE und Wirepas Mesh zum Einsatz.

In Abhängigkeit von den verfügbaren Soll-Daten können somit verspätete Aufträge, Abweichungen von Arbeitsplan oder instabile Prozessschritte in Echtzeit mit allen notwendigen Informationen in der jeweiligen Fabriklandkarte angezeigt werden. Verantwortliche Mitarbeiter werden alarmiert und können in der Sekunde des Vorfalls bereits reagieren und aktiv in die Produktion eingreifen.

Diese Technologie ist zwingend für die digitale Wertstromanalyse notwendig. Die erhobenen Bewegungs- und Statusdaten werden unmittelbar analysiert und in Kontext der Wertschöpfung dargestellt.

Wie funktioniert die digitale Wertstromanalyse?

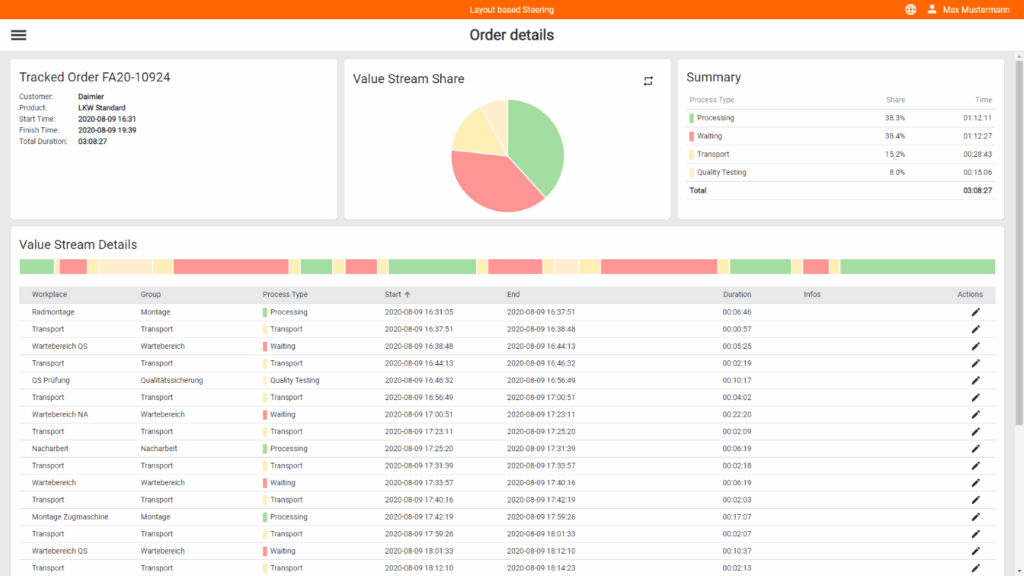

In der Echtzeitsteuerung werden sogenannte GeoFences auf der Fabriklandkarte festgelegt. Dies sind freidefinierbare Zonen über jeglichen Bereich in einer Fertigung. Typische GeoFences sind z.B.:

- Montagearbeitsplätze

- Maschinen

- Wartebereiche vor und nach Prozessschritten

- Lagerplätze wie z.B. Supermärkte, …

- Transportbereich wie z.B. Gänge, Laufbänder, …

- Qualitätssicherung

Die wertschöpfenden GeoFences sind in der Regel aus den Arbeitsplänen abzuleiten.

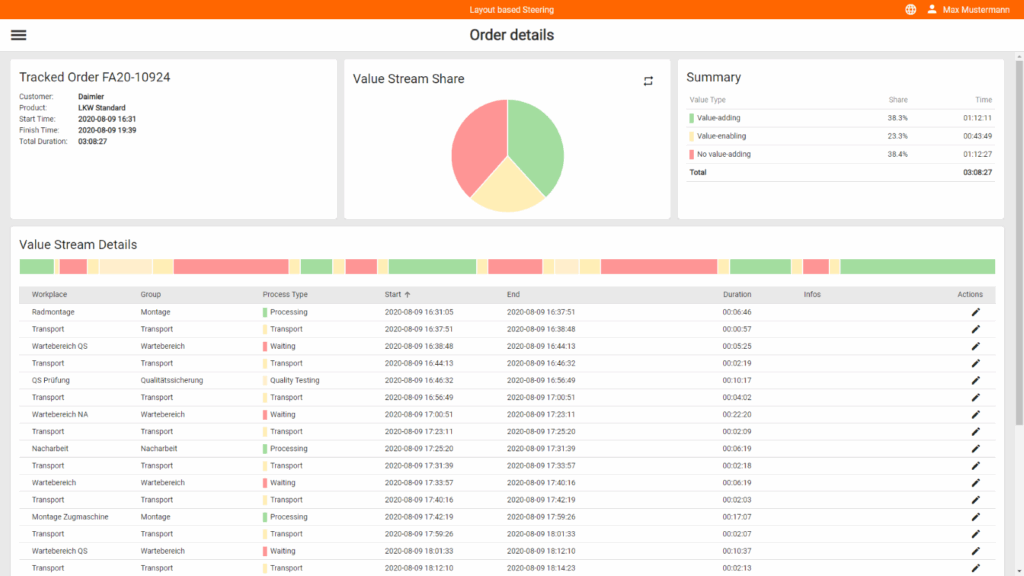

Diesen GeoFences können verschiedenste Eigenschaften, wie z.B. Prozessgruppen, Linien, Tätigkeitsart u.ä. zugeordnet werden. Für die Wertstromanalyse ist die wertschöpfende Eigenschaft entscheidend:

- Wertschöpfende Tätigkeit

Das Produkt wird durch die Aktivität „wertvoller“, wie z.B. bei der Montage von Produkten in denen Arbeitsleistung, Material und zusätzliche Funktionalität einfließt.

- Nicht wertschöpfende Tätigkeit

Das Produkt wird durch die Aktivität nicht „wertvoller“, denn es erfolgen keine Veränderungen an dem Produkt, wie z.B. in einem Wartebereich vor einer Maschine.

- Wertermöglichende Tätigkeit

Das Produkt wird durch die Aktivität nicht „wertvoller“, aber die Aktivität ist notwendig, um weitere Prozessschritte zu ermöglich, wie z.B. die Abkühlzeit nach einem Brennofen.

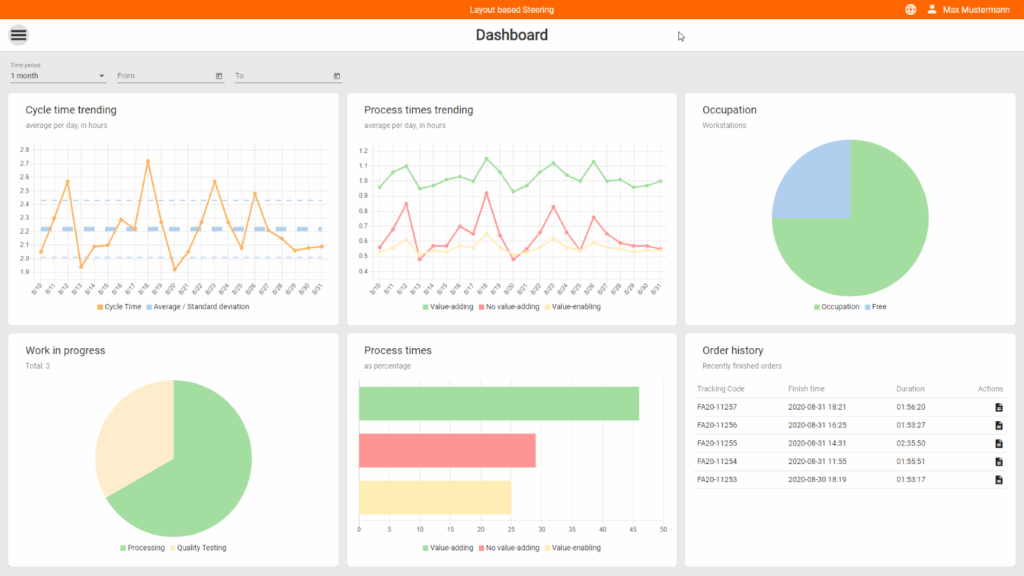

Mittels der Echtzeitsteuerung ermittelt die digitale Wertstromanalyse zu jeder Sekunde für jeden einzelnen Fertigungsauftrag den aktuellen Wertschöpfungsstatus und stellt diesen auf zwei Wegen dar:

Wertschöpfung in Echtzeit

Der aktuelle Wertschöpfungsgrad der Fertigung kann mittels Statusanzeigen zum aktuellen Zeitpunkt dargestellt werden, wie z.B.

- Anzahl der Aktivitäten aufgeteilt nach Wertschöpfung

- Zeitkontingente der aktuellen Aktivitäten nach Wertschöpfung

- Trendauswertungen der Wertschöpfung

- Abweichungsanzeigen nach Wertschöpfung

Analyse des vollständigen Wertstroms

Es existiert von jedem Fertigungsauftrag eine detaillierte Wertstromanalyse zu jedem Zeitpunkt. Der vollständige Wertstrom ist zu jeder Zeit digitalisiert. Dies führt zu folgenden Auswertungsmöglichkeiten:

- Analyse eines einzelnen Wertstroms

- Analyse von Auftragsgruppierungen bspw. nach Kunden

- Analyse von Wertschöpfungsklassen bspw. nach wertschöpfende Tätigkeit

- Analyse von Prozessgruppen bspw. nach Vorfertigung

- Benchmark Analysen

- Trendanalysen

Vorteile der digitalen Wertstromanalyse

Die digitale Wertstromanalyse ist in ihrer Methodik und IT-technischen Umsetzung nicht vergleichbar mit den oben aufgeführten Ansätzen. Neben den Vorteilen der aktiven Echtzeitsteuerung der Fertigung, die als Grundlage für die digitale Wertstromanalyse dient, sind folgende fünf Vorteile von jedem Unternehmen individuell zu bewerten:

- Aktuelle Wertschöpfung

Verantwortliche Mitarbeiter können den Wertschöpfungsgrad sowie dessen Entwicklung sehen und entsprechend agieren.

- Lückenlose Transparenz

Jeder Auftragsdurchlauf (singulärer Wertstrom) ist zu jedem Zeitpunkt in jedem möglichen Status aufgezeichnet.

- Erhöhte Reaktionsgeschwindigkeit

Die Echtzeitdaten und deren Trends sowie Abweichungen ermöglichen ein sofortiges Handeln am Ort des Geschehens.

- Fokus aufs Wesentliche

Die Informationen der Wertstromanalyse zeigen das wichtigste Potenzial in einem kommerziellen Betrieb auf – nämlich den Grad der Wertschöpfung. Fokussiert auf diese Informationen können tiefergehende Ursachenanalysen durchgeführt und Optimierungspotenziale abgeleitet werden.

- Umfang des Digitalisierungsgrad

Die lückenlose Aufzeichnung aller Wertströme dienen weiteren Verarbeitungsmöglichkeiten, wie z.B. der Prozessdokumentation von digitalen Zwillingen, komplexe Gesamtanalysen mit KI oder auch der Einführung einer Prozesskostenrechnung auf Wertstrombasis.

Fazit

Die digitale Wertstromanalyse ist ein vollständig neuer technologischer Ansatz auf einer jahrzehntelangen bewährten Methodik. Sie ersetzt keine anderen Methoden und IT-Lösung, sondern ergänzt eine ganz neue, bisher nicht erreichbare Perspektive.

Die digitale Wertstromanalyse fokussiert auf das Wesentliche: „Arbeiten wir wertschöpfend oder verschwenden wir gerade unsere wertvollen Ressourcen?“

Autor dieser Expertenmeinung

Klaus-Oliver Welsow ist geschäftsführender Gesellschafter der UWS Business Solutions GmbH, einem Beratungsunternehmen für Digitalisierung. Bereits Anfang der 90er Jahre begleitete er erste Lean Aktivitäten in der Automobil-Industrie seitens der IT. Nach seinem Wirtschaftsinformatikstudium mit Schwerpunkt Produktionssteuerung gründet er gemeinsam in 2003 mit seinem Geschäftspartner André Unger die UWS Business Solutions. Seit dem unterstützt die beiden Unternehmer mit ihrem Team große Digitalisierungsvorhaben, Lean Management Projekte und entwickelten das Lean Production System LEANION.